TA18合金即Ti-3A1-2.5V合金,是一种低合金化的近α钛合金,不仅具有优异的室温、高温力学性能和耐蚀性能,而且具有良好的冷、热加工性能以及焊接性能。因此,该合金成为航空航天管路系统的首选材料。随着航空航天工业的不断发展,对性能优良的TA18合金管材的需求持续增长。

目前,国内通过冷轧技术生产强度为860MPa级的TA18管材尚不成熟。管材在轧制过程中易出现开裂现象,同时成品管的高强度和高塑性也难以同时保证。因此,国内对高强高韧TA18合金管的需求一直依赖进口。

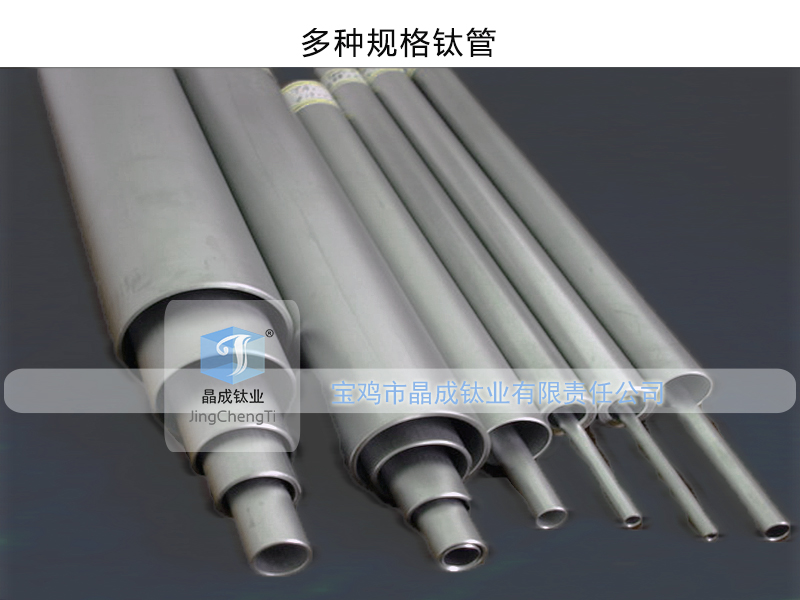

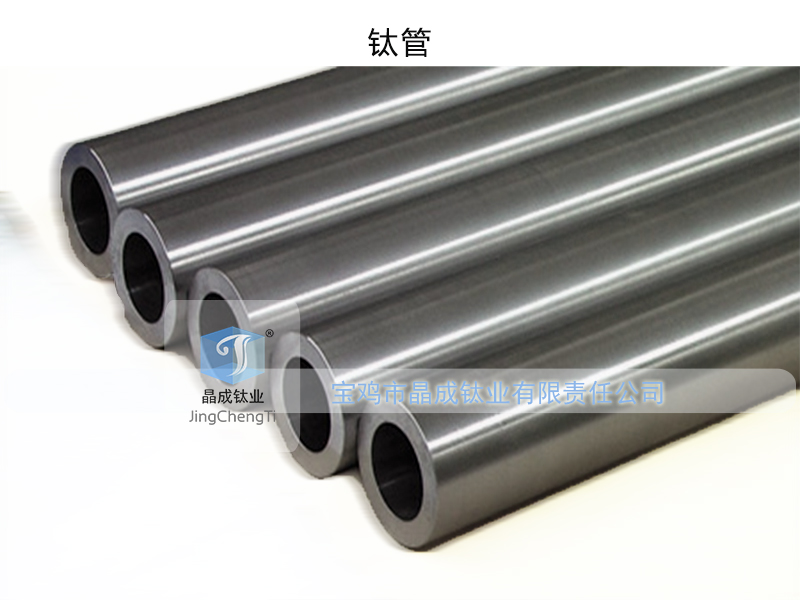

宝鸡晶成钛业有限责任公司,钛管产品可供牌号:TA1,TA2,TA9,TA10,TC4,TA18等

科研人员通过试制不同规格的TA18管材,研究内径减径率与壁厚减壁率的比值Q、累积变形率ε以及退火温度对成品管的显微组织和性能的影响,从而优化合金的加工工艺,为高强高韧TA18合金管的国产化提供技术指导和借鉴。

实验原料选用一级海绵钛、A1-V中间合金以及Al豆、Al箔,经过多次真空自耗电弧炉熔炼,制成Φ430mm的TA18合金铸锭。铸锭经β区开坯,在α+β两相区精锻成Φ130mm棒坯,然后在2500t卧式挤压机上挤成Φ45mm×8mm合金管坯。通过在两辊LG和三辊LD轧机上进行多道次冷轧和表面处理,再在真空退火炉中进行退火后,制备成Φ25mm×1.8mm、Φ22mm×1.6mm、Φ20mm×1.5mm、Φ18mm×1.3mm、Φ16mm×1.2mm、Φ14mm×1mm、Φ12mm×0.9mm、Φ10mm×0.7mm、8mm×0.6mm和Φ6mm×0.5㎜10种规格的成品管材。

管材的室温拉伸性能测试在新三思10t试验机上进行,测试标准为ASTM E8 M。管材试样经磨制、抛光后,使用腐蚀剂对试样的轴向截面进行腐蚀,侵蚀时间15~20s。用光学显微镜观察试样的显微组织。试验结果表明:

(1)当累积变形率不大于55%,且内径减径率与壁厚减壁率之比Q值控制在0.53~1.14时,TA18实验管材在两辊轧机上可顺利轧制,内、外表面无裂纹。

(2)TA18实验管材加工态的强度随着变形率的增大逐渐升高,但变形率对管材塑性的影响存在一临界值。当变形率低于44%时,变形率对管材加工态的塑性影响不大;当变形率超过44%时,管材塑性随着变形率的升高逐渐下降。

(3)随着退火温度的升高,TA18实验管材的强度逐渐降低,延伸率逐渐升高,同时由于变形率不同造成的加工硬化效应也随之减小。当变形率为30%~80%时,再结晶退火几乎可以完全消除变形率对管材力学性能的影响。但是当变形率过小(23%)时,管材再结晶态的塑性仍然较低,这是由于变形率过小的管材再结晶晶粒尺寸分布不均匀而引起的。

(4)当变形率为51%,退火制度为550℃,90min时,Φ12mm×0.9mm的TA18实验管材的力学性能为:UTS=920MPa,YS=755MPa,El=14%。